产品分类PRODUCT DISPLAY

一、仪控部分

1.主要配置

1.主要配置

|

序号

|

设备名称

|

规格型号/材质

|

单位

|

数量

|

备 注

|

|

|

(一)PLC控制系统(撬外)

|

|

|||||

|

1

|

PLC站控系统

|

西门子CPU

电气开关:施耐德 变频器:台湾士林;模拟量采集模块、功率放散板、接线端子、空气开关等 |

套

|

1

|

河北东照

|

|

|

2

|

设备工艺软件

|

DRM002

|

套

|

1

|

河北东照

|

|

|

(二)上位机管理系统

|

||||||

|

1

|

工控机电脑

|

配19’LED真彩显示屏

|

套

|

1

|

河北东照

|

|

|

2

|

组态软件

|

DRNT-008

|

套

|

1

|

河北东照

|

|

|

(三)燃气泄漏检测系统

|

|

|||||

|

1

|

燃气报警控制器

|

8路 带显示器

|

套

|

1

|

西安华凡

|

|

2.仪控介绍

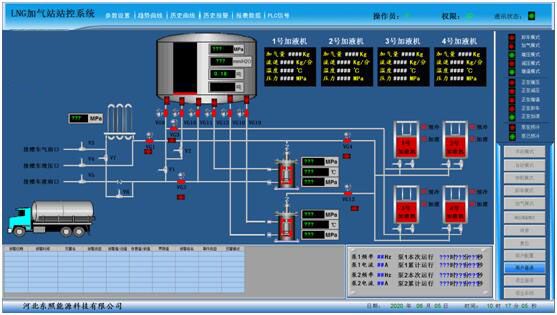

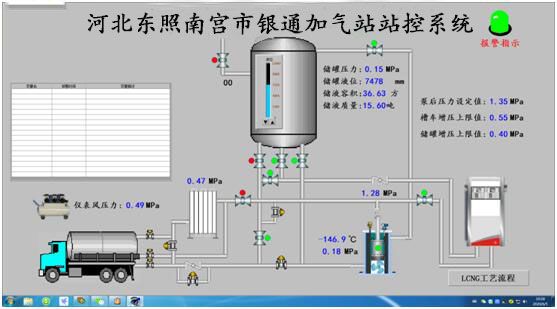

控制系统采用PLC和工控机为核心,对LNG站的工艺变量、设备状态及其它过程变量进行监测和数据处理;跟据需要实现流程的自动化切换及设备的顺序启停;对工艺流程及设备进行连锁保护;流量计算及数据归档;显示本站的工艺流程图,数据趋势图、棒状图等;工艺变量的越限或故障报警、打印;各种报警画面显示;实现LNG的接收、储存、调压、加气;实现高度自动和高度智能化,达到安全、经济、环保的效果。控制系统包含所有需要的管理、工艺控制、安全检测、数据获得等功能。预编程的控制器可完成数据评价、预警、紧急关停,支持各种不同的输入、输出,控制系统接收和显示所有相关的数字输入和输出,处理所有危险信号,并自动防止故障,需要时紧急关停系统。所有旋转设备和气动控制阀均由控制系统操作,加气站所有的仪表信号均传输到控制系统。控制系统设后备电源支持停电状态下的可燃气体监测和数据保持。

控制系统由仪表柜、控制电缆、电控气动阀、仪表风系统及现场仪表等组成。仪表设置隔离式安全栅,以防止危险能量窜入现场,同时增强系统的抗干扰能力,提高系统的可靠性。

LNG加气报警因果关系

|

报警名称

|

报警灯

|

声光报警

|

联锁输出控制

|

|

可燃性气体低限报警

|

√

|

√

|

|

|

可燃性气体高限报警

|

√

|

√

|

√

|

|

LNG泵予冷不足报警

|

√

|

√

|

√

|

|

LNG泵抽空报警

|

√

|

√

|

√

|

|

LNG泵超压报警

|

√

|

√

|

√

|

|

温度高低报警

|

√

|

√

|

√

|

|

手动紧急停机

|

√

|

√

|

√

|

|

储罐压力低报警

|

√

|

√

|

√

|

|

储罐压力高报警

|

√

|

√

|

√

|

|

仪表风欠压报警

|

√

|

√

|

√

|

|

储罐液位低报警

|

√

|

√

|

√

|

|

储罐液位高报警

|

√

|

√

|

√

|

3.安保系统

加气站内设置天然气泄漏检测系统,位于罐区、卸车区及售气机处。泄漏检测仪表选用催化燃烧式可燃气体报警装置,设置高、低限报警,并能自动启动ESD 系统。

4.控制系统主要技术要求

n 站控系统功能:具有监视站内所有相关设备控制点的功能,并能实现站内安全装置的自动化联动控制。

n 数据接口:采用标准化RS485接口。

n 变送器:选用具有标准接口的器件、有抗零漂、抗干扰功能。

n 站内通讯线缆:采用双绞线、暗埋敷设。

n 数据存储:有自动生成记录表格及存储一年以上运行数据的功能。

n 显示器:19″液晶显示器。

n 主控机:工业级PC。

n 显示方式:具有组合全屏主画面及各监控点分画面显示功能且画面无缝隙切换。

n 显示控制方式:采用界面功能性软键控制。

n 通讯数据要求:数据包上传。

n 预留接口:预留与其他自控系统输出接口,并能上传至调度及SCADA系统。

n 数据安全保障:断电自动保护及数据保存、系统设置专用密码及更改权限。

n 应急电源:使用UPS电源,供电时间不小于30min。

n 应急保护功能:意外事故有声、光报警,同时自动切断气源和动力电源。

n 站控系统具有防爆功能:符合国家防爆要求,从而保护业主利益。

6.4控制系统技术措施

A- 数据采集系统

工业控制系列产品是采用工业控制界先进的产品。根据加气站的特点和经济性的考虑,选用数据采集模块,数据通信模块,它的采集点数可扩展,能满足不同加气站的需要。

B- 上位机管理系统

上位机管理系统接收信号采集系统的数据,并将接收到的数据进行分析、处理、保存、汇总,提供方便、美观实用的管理界面,自动生存趋势图,数据报表,实现对信号的自动报警等功能。

C- 功能实现措施

a.低温泵的控制:根据泵的控制要求采用变频器启动、停车、保护停车和变频调速;

b.紧急切断阀的控制:由PLC控制器通过电磁阀实现阀门的开关;

a.燃气浓度的监控:由燃气探头输出4--20mA信号,由报警器采集,联锁信号到PLC,由PLC控制器处理上传到上位机;

b.温度、压力、压差的监控:由变送器采集数据,其4--20mA信号通过A/D模块和PLC控制器处理上传到上位机;

D- 实时数据的采集与处理

1) 采集信号的类型

采集信号的类型分为模拟量和状态量 ( 开关量 ) 。

模拟量:电流、电压,直流为 4~20mA 电流信号或 0~5V 电压信号。

状态量(开关量):有源或无源开关信号、保护装置和安全自动装置作报警信号、运行监视信号等。

2) 采集信号的处理

计算机监控系统对实时数据的采集,按电气设备间隔单元划分,每个测控单元为一个相对独立的智能小系统,对所采集的输入量进行数据滤波、有效性检查、工程值转换、故障判断、信号接点消颤等处理。

3)模拟量的采集处理

定时采集:按扫描周期定时采集数据进行相应转换、滤波、精度检验及数据库更新等。

越限报警:按设置的限值对模拟量进行死区判别和越限报警,其报警信息应包括报警条文、参数值及报警时间等内容。

4)状态量(开关量)的采集处理

定时采集:按快速扫描方式周期采集输入量、并进行状态检查及数据库更新等;

设备异常报警:当被监测的设备状态发生变化时,自动进行设备变位指示或异常报警,其报警信息包括报警条文、事件性质及报警时间;

事件顺序记录:开关量应按其变位发生时间的先后顺序进行事件顺序记录。

E- 软件总体要求

n 实现组态控制、网络监控、数据监控等功能;

n 图形化的面向对象的开发软件包,支持控制器的系统设计、文件生成和监视;

n 提供的站控系统软件为经过长期实践的成熟软件;

n 系统提供多个安全级别,主要包括只读用户、操作员、管理员等;

为了确保系统运行的安全性,每个操作站可以限定在某个或某几个授权的区域内进行操作,严禁跨区域进行操作。管理员级别具有画面生成、报表生成、各类参数和过程趋势在线修改整定等功能,如:过程变量的零点、量程和报警限的修改,控制回路组态,建立数据库,增加显示画面,定义各类自由格式报表,组态程序下装。组态在线修改、编译及单回路下装(详细说明其工作过程),显示所有组态参数等。

F- . 数据存储与故障恢复

n 自动生成记录表格,存储周期5秒情况下可在一年以上运行数据,且不影响系统性能;

n 有方便的数据导出方式,以便于数据的长期保存;

n 系统一旦发生故障中断,重启后系统数据和历史数据等相关参数不会丢失。

G-.数据显示

n 操作界面:中心管理系统有良好的人-机接口,具有可同时支持中文和西文的语言环境,可采用标准简体中文输入法进行文字编辑。有汉字提示、汉字打印和屏幕显示等功能;操作简单,具有操作帮助和系统维护提示功能;具有多信息复合窗口功能、多画面显示功能;控制中心可以任意选择画面、选择控制方式、选择报警组、报警确认,指定和选择趋势记录和输出各类报表;

n 显示器:19″液晶显示器,支持1280×1024精度和256种颜色;

n 显示方式:具有组合全屏主画面及各监控点分画面显示功能且画面无缝隙切换。

n 能显示被监控设备的运行状况及重要参数变量的状态信息;

n 单点画面能显示一个参数的全部信息及历史趋势;

n 操作控制:采用界面功能性软键控制。

H- . 报 警

n 所有画面均有报警显示区域,且出现报警时,能够按时序和报警类型排列,自动弹出有警画面;报警信息能以多种方式发布,包括声、光(闪烁)报警、语音提示(必须采用中文),同时在操作员工作站的报警信息一览表中显示,在动态流程画面中显示,在报警打印机上实时打印。显示和打印的信息包括时间、站名、数据名称、报警等级、说明等,显示和打印的信息采用中文;

n 画面包含状态行、出现报警后有报警处理步骤提示行(汉字)等基本内容,以便于操作人员了解和具体操作;

n 能按报警的时间顺序和优先级别设置不同的报警级别,以及设置不同的报警信息,未确认的报警处于闪烁状态。

I-. 报表及数据生成

n 提供可组态的报告以便生成需方自己的报表。报表有以下的能:读写所有的检测数据;读写用户输入的资料;代数计算的能力;统计计算的能力;能够显示历史数据趋势图;并提供报表模板编辑平台。

n 提供屏幕打印、自动打印、手动打印等多种打印方式。

J-. 事件日志

包括参数更改日志、报警作息日志、数据输入输出日志及操作员所做的必须记录的其它操作,所有都记录存储于事件数据库中,并可实时查看与导出。

K-.紧急停车(ESD)

ESD可手动(站控制室中的ESD按钮)或自动触发。所有ESD动作将发出闭锁信号,使站内ESD设备在未接到人工复位的命令前不能再次启动。

ESD信号发出时,将关闭切断阀等。

L-.站内设备的通讯要求

数据接口,采用标准化RS485接口:PPI、 MPI、 ProFIbus、 Modbus

M-.数据上传

上传数据通过光纤传输、采用TCP/IP、Modbus、OPC协议完成数据传输通讯,将数据传输到调控中心管理系统,监视同时也可接收中心管理系统下达的各项指令等

N- 电源系统

站控系统的电源由UPS提供,UPS输出电源要求输入:220VAC±10% 50Hz±10%,输出:220VAC±2% 50Hz±1%;且保证站控系统及现场仪表,在外电源断电的情况下30min的正常工作。UPS为系统的供电电压为220VAC,50Hz。

O-.防雷及接地要求

加油加气站的防雷接地、防静电接地、电气设备的工作接地、保护接地及站控系统的接地等,宜共用接地装置,其接地电阻不应大于4Ω。

站控系统应采用铠装电缆或导线穿钢管配线。配线电缆金属外皮两端、保护钢管两端均应接地。

站控系统系统的配电线路首、末端与电子器件连接时,应装设与电子器件耐压水平相适应的过电压(电涌)保护器。

P-.柜内接线

PLC/RTU柜内布线采用铜芯电线或专用电缆。它们的绝缘耐压等级为额定电压的2倍且不小于500V。信号电缆的线芯截面积不小于0.75mm2,电源电缆的线芯截面积不小于2.5mm2,传输模拟信号、脉冲信号、通信信号的电缆应采用双绞屏蔽型。以颜色区分电缆/电线的用途。线缆的直观部位打标记符号以便于查找。采用笼式弹簧夹持型接线端子连接电缆/电线。接线端子抗拉力值应优于IEC999的要求。接线端子之间的连接应采用短路片。

与外部电缆的连接应采用接线端子。接线端子应留20%的余量。接线端子的绝缘耐压等级不小于500V。防雷/浪涌保护器不应作为与外部的电缆连接的接线端子使用。

Q-.电缆(线)敷设、接线

站控系统的电缆采用铠装电缆暗埋敷设或导线穿钢管配线,室外管线需采取相应保护措施。

电缆(线)敷设前应检查电缆(线)型号、规格及合格证应符合设计要求,电缆应外观良好,保护层无破损。做绝缘电阻测试及导通性能检查,应符合规范标准。根据电缆到货长度,对照电缆作业表,对每盘电缆上所放电缆编号合理分配;

电缆敷设以中控室为起点,现场按从远到近的原则进行.在敷设过程中注意不能刮伤电缆绝缘皮,不能压坏电缆。槽盒内信号线应按信号类型分别排放; 电缆在汇线槽内应排列整齐,不宜交叉,敷设时应防止电缆之间及电缆与其他硬物之问的磨擦,在垂直汇线槽内敷设时,应适当固定;

电缆敷设时、拐弯等处应留有适当余量,电缆的弯曲半径应符合规范规定,敷设完毕及时盏好封盖,防止机械损伤,敷设完的电缆应及时做好标识,挂电缆标牌;

现场仪表的接线盒的入口不应朝上,应及时用防爆胶泥密封.接线应正确牢固,整齐美观,不虚接.接线头应压接线鼻,打印线号。

加气站内设置天然气泄漏检测系统,位于罐区、卸车区及售气机处。泄漏检测仪表选用催化燃烧式可燃气体报警装置,设置高、低限报警,并能自动启动ESD 系统。

4.控制系统主要技术要求

n 站控系统功能:具有监视站内所有相关设备控制点的功能,并能实现站内安全装置的自动化联动控制。

n 数据接口:采用标准化RS485接口。

n 变送器:选用具有标准接口的器件、有抗零漂、抗干扰功能。

n 站内通讯线缆:采用双绞线、暗埋敷设。

n 数据存储:有自动生成记录表格及存储一年以上运行数据的功能。

n 显示器:19″液晶显示器。

n 主控机:工业级PC。

n 显示方式:具有组合全屏主画面及各监控点分画面显示功能且画面无缝隙切换。

n 显示控制方式:采用界面功能性软键控制。

n 通讯数据要求:数据包上传。

n 预留接口:预留与其他自控系统输出接口,并能上传至调度及SCADA系统。

n 数据安全保障:断电自动保护及数据保存、系统设置专用密码及更改权限。

n 应急电源:使用UPS电源,供电时间不小于30min。

n 应急保护功能:意外事故有声、光报警,同时自动切断气源和动力电源。

n 站控系统具有防爆功能:符合国家防爆要求,从而保护业主利益。

6.4控制系统技术措施

A- 数据采集系统

工业控制系列产品是采用工业控制界先进的产品。根据加气站的特点和经济性的考虑,选用数据采集模块,数据通信模块,它的采集点数可扩展,能满足不同加气站的需要。

B- 上位机管理系统

上位机管理系统接收信号采集系统的数据,并将接收到的数据进行分析、处理、保存、汇总,提供方便、美观实用的管理界面,自动生存趋势图,数据报表,实现对信号的自动报警等功能。

C- 功能实现措施

a.低温泵的控制:根据泵的控制要求采用变频器启动、停车、保护停车和变频调速;

b.紧急切断阀的控制:由PLC控制器通过电磁阀实现阀门的开关;

a.燃气浓度的监控:由燃气探头输出4--20mA信号,由报警器采集,联锁信号到PLC,由PLC控制器处理上传到上位机;

b.温度、压力、压差的监控:由变送器采集数据,其4--20mA信号通过A/D模块和PLC控制器处理上传到上位机;

D- 实时数据的采集与处理

1) 采集信号的类型

采集信号的类型分为模拟量和状态量 ( 开关量 ) 。

模拟量:电流、电压,直流为 4~20mA 电流信号或 0~5V 电压信号。

状态量(开关量):有源或无源开关信号、保护装置和安全自动装置作报警信号、运行监视信号等。

2) 采集信号的处理

计算机监控系统对实时数据的采集,按电气设备间隔单元划分,每个测控单元为一个相对独立的智能小系统,对所采集的输入量进行数据滤波、有效性检查、工程值转换、故障判断、信号接点消颤等处理。

3)模拟量的采集处理

定时采集:按扫描周期定时采集数据进行相应转换、滤波、精度检验及数据库更新等。

越限报警:按设置的限值对模拟量进行死区判别和越限报警,其报警信息应包括报警条文、参数值及报警时间等内容。

4)状态量(开关量)的采集处理

定时采集:按快速扫描方式周期采集输入量、并进行状态检查及数据库更新等;

设备异常报警:当被监测的设备状态发生变化时,自动进行设备变位指示或异常报警,其报警信息包括报警条文、事件性质及报警时间;

事件顺序记录:开关量应按其变位发生时间的先后顺序进行事件顺序记录。

E- 软件总体要求

n 实现组态控制、网络监控、数据监控等功能;

n 图形化的面向对象的开发软件包,支持控制器的系统设计、文件生成和监视;

n 提供的站控系统软件为经过长期实践的成熟软件;

n 系统提供多个安全级别,主要包括只读用户、操作员、管理员等;

为了确保系统运行的安全性,每个操作站可以限定在某个或某几个授权的区域内进行操作,严禁跨区域进行操作。管理员级别具有画面生成、报表生成、各类参数和过程趋势在线修改整定等功能,如:过程变量的零点、量程和报警限的修改,控制回路组态,建立数据库,增加显示画面,定义各类自由格式报表,组态程序下装。组态在线修改、编译及单回路下装(详细说明其工作过程),显示所有组态参数等。

F- . 数据存储与故障恢复

n 自动生成记录表格,存储周期5秒情况下可在一年以上运行数据,且不影响系统性能;

n 有方便的数据导出方式,以便于数据的长期保存;

n 系统一旦发生故障中断,重启后系统数据和历史数据等相关参数不会丢失。

G-.数据显示

n 操作界面:中心管理系统有良好的人-机接口,具有可同时支持中文和西文的语言环境,可采用标准简体中文输入法进行文字编辑。有汉字提示、汉字打印和屏幕显示等功能;操作简单,具有操作帮助和系统维护提示功能;具有多信息复合窗口功能、多画面显示功能;控制中心可以任意选择画面、选择控制方式、选择报警组、报警确认,指定和选择趋势记录和输出各类报表;

n 显示器:19″液晶显示器,支持1280×1024精度和256种颜色;

n 显示方式:具有组合全屏主画面及各监控点分画面显示功能且画面无缝隙切换。

n 能显示被监控设备的运行状况及重要参数变量的状态信息;

n 单点画面能显示一个参数的全部信息及历史趋势;

n 操作控制:采用界面功能性软键控制。

H- . 报 警

n 所有画面均有报警显示区域,且出现报警时,能够按时序和报警类型排列,自动弹出有警画面;报警信息能以多种方式发布,包括声、光(闪烁)报警、语音提示(必须采用中文),同时在操作员工作站的报警信息一览表中显示,在动态流程画面中显示,在报警打印机上实时打印。显示和打印的信息包括时间、站名、数据名称、报警等级、说明等,显示和打印的信息采用中文;

n 画面包含状态行、出现报警后有报警处理步骤提示行(汉字)等基本内容,以便于操作人员了解和具体操作;

n 能按报警的时间顺序和优先级别设置不同的报警级别,以及设置不同的报警信息,未确认的报警处于闪烁状态。

I-. 报表及数据生成

n 提供可组态的报告以便生成需方自己的报表。报表有以下的能:读写所有的检测数据;读写用户输入的资料;代数计算的能力;统计计算的能力;能够显示历史数据趋势图;并提供报表模板编辑平台。

n 提供屏幕打印、自动打印、手动打印等多种打印方式。

J-. 事件日志

包括参数更改日志、报警作息日志、数据输入输出日志及操作员所做的必须记录的其它操作,所有都记录存储于事件数据库中,并可实时查看与导出。

K-.紧急停车(ESD)

ESD可手动(站控制室中的ESD按钮)或自动触发。所有ESD动作将发出闭锁信号,使站内ESD设备在未接到人工复位的命令前不能再次启动。

ESD信号发出时,将关闭切断阀等。

L-.站内设备的通讯要求

数据接口,采用标准化RS485接口:PPI、 MPI、 ProFIbus、 Modbus

M-.数据上传

上传数据通过光纤传输、采用TCP/IP、Modbus、OPC协议完成数据传输通讯,将数据传输到调控中心管理系统,监视同时也可接收中心管理系统下达的各项指令等

N- 电源系统

站控系统的电源由UPS提供,UPS输出电源要求输入:220VAC±10% 50Hz±10%,输出:220VAC±2% 50Hz±1%;且保证站控系统及现场仪表,在外电源断电的情况下30min的正常工作。UPS为系统的供电电压为220VAC,50Hz。

O-.防雷及接地要求

加油加气站的防雷接地、防静电接地、电气设备的工作接地、保护接地及站控系统的接地等,宜共用接地装置,其接地电阻不应大于4Ω。

站控系统应采用铠装电缆或导线穿钢管配线。配线电缆金属外皮两端、保护钢管两端均应接地。

站控系统系统的配电线路首、末端与电子器件连接时,应装设与电子器件耐压水平相适应的过电压(电涌)保护器。

P-.柜内接线

PLC/RTU柜内布线采用铜芯电线或专用电缆。它们的绝缘耐压等级为额定电压的2倍且不小于500V。信号电缆的线芯截面积不小于0.75mm2,电源电缆的线芯截面积不小于2.5mm2,传输模拟信号、脉冲信号、通信信号的电缆应采用双绞屏蔽型。以颜色区分电缆/电线的用途。线缆的直观部位打标记符号以便于查找。采用笼式弹簧夹持型接线端子连接电缆/电线。接线端子抗拉力值应优于IEC999的要求。接线端子之间的连接应采用短路片。

与外部电缆的连接应采用接线端子。接线端子应留20%的余量。接线端子的绝缘耐压等级不小于500V。防雷/浪涌保护器不应作为与外部的电缆连接的接线端子使用。

Q-.电缆(线)敷设、接线

站控系统的电缆采用铠装电缆暗埋敷设或导线穿钢管配线,室外管线需采取相应保护措施。

电缆(线)敷设前应检查电缆(线)型号、规格及合格证应符合设计要求,电缆应外观良好,保护层无破损。做绝缘电阻测试及导通性能检查,应符合规范标准。根据电缆到货长度,对照电缆作业表,对每盘电缆上所放电缆编号合理分配;

电缆敷设以中控室为起点,现场按从远到近的原则进行.在敷设过程中注意不能刮伤电缆绝缘皮,不能压坏电缆。槽盒内信号线应按信号类型分别排放; 电缆在汇线槽内应排列整齐,不宜交叉,敷设时应防止电缆之间及电缆与其他硬物之问的磨擦,在垂直汇线槽内敷设时,应适当固定;

电缆敷设时、拐弯等处应留有适当余量,电缆的弯曲半径应符合规范规定,敷设完毕及时盏好封盖,防止机械损伤,敷设完的电缆应及时做好标识,挂电缆标牌;

现场仪表的接线盒的入口不应朝上,应及时用防爆胶泥密封.接线应正确牢固,整齐美观,不虚接.接线头应压接线鼻,打印线号。